Nel mining di Bitcoin, le hydro mining farm stanno guadagnando attenzione come infrastrutture ad alta efficienza e bassa impronta acustica. Ma portare una farm raffreddata a liquido dalla carta alla produzione è tutt’altro che banale: richiede know-how ingegneristico, rigore operativo e una forte capacità di adattamento al contesto.

Dalla nostra esperienza diretta sul campo, ecco nove verità che distinguono un impianto che funziona da uno che fallisce prima ancora di iniziare.

1. L’acqua non si consuma, ricircola

Contrariamente all’idea diffusa, una farm hydro non “consuma” acqua: utilizza un circuito chiuso, dove il liquido refrigerante circola continuamente senza evaporazione o dispersioni. Se ben progettato, questo sistema consente un raffreddamento ad alta efficienza termica, stabile anche in ambienti difficili, abbattendo consumi energetici e rumore. La gestione del fluido è una disciplina ingegneristica a sé, e non va improvvisata.

2. Il sito condiziona l’intero progetto

Topografia, clima, altitudine, accesso all’energia: la scelta del sito è la prima variabile strategica. Una farm nel deserto dell’Oman, ad esempio, richiede soluzioni impiantistiche molto diverse da una localizzata in un’area artica.

Non basta un progetto “modulare”: serve un adattamento ingegneristico profondo su layout, hardware, sistemi di raffreddamento e logistica operativa. La standardizzazione fine a sé stessa è spesso un rischio, non un vantaggio.

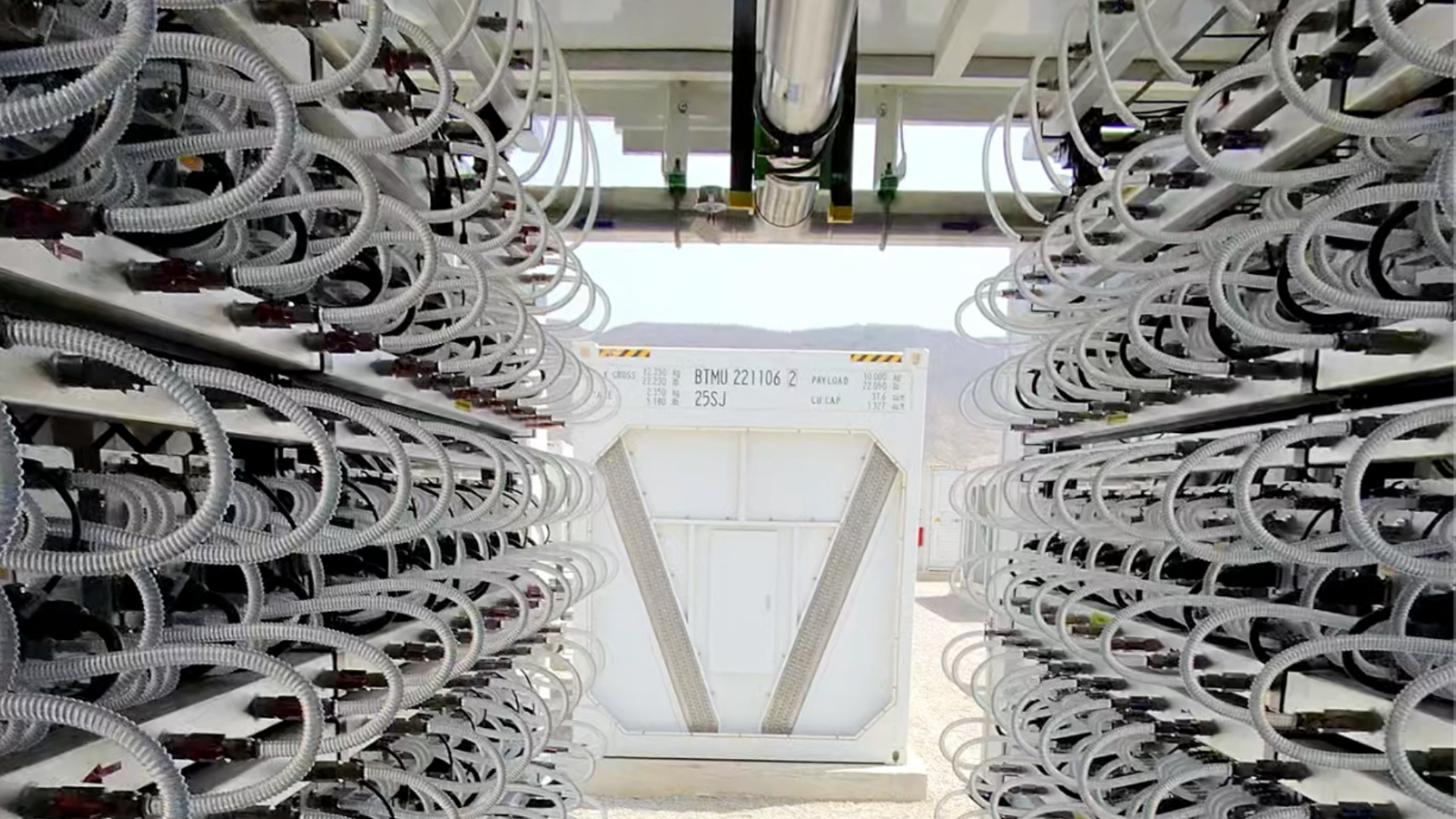

3. Compattezza e densità richiedono precisione assoluta

Le farm hydro-cooled sono altamente compatte e ad alta densità energetica, ma questa efficienza ha un prezzo: margine d’errore zero. Un raccordo mal stretto, una portata non equilibrata, un errore nei parametri della pompa: basta poco per fermare l’intero sistema.

Non è una tecnologia tollerante: chi la gestisce deve avere esperienza reale, procedure rigide e materiali di altissima qualità.

4. Il contesto ambientale non perdona

Temperature ambientali sopra i 40°C riducono l’efficienza del raffreddamento; spazi troppo stretti tra i container compromettono la ventilazione e la sicurezza degli operatori.

Anche il fluido di raffreddamento richiede controlli di qualità costanti: impurità e depositi compromettono le prestazioni nel medio periodo. Una farm hydro richiede protocolli di manutenzione e pulizia strutturati, non “assistenza su chiamata”.

5. Le competenze tecniche vanno costruite da zero

Le hydro mining farm sono ancora relativamente nuove. Non esiste un mercato del lavoro già pronto: i tecnici vanno formati internamente, partendo da un background elettrico, meccanico o HVAC.

Il training on field è essenziale, e solo dopo diversi mesi un team diventa davvero autonomo. La buona notizia è che, una volta in regime, la stabilità operativa è superiore a quella dei sistemi ad aria o immersione.

6. L’installazione è il momento più critico

Dalla progettazione alla messa in funzione, il cronoprogramma è composto da fasi sequenziali: sito, progetto elettrico, installazione container, configurazione hardware, test e accensione.

Ma è durante l’installazione fisica che si concentrano gli errori più costosi: connettori non calibrati, errori di polarità, pompe sbilanciate. Per questo ogni fase va affiancata da test di collaudo interni e checklist operative puntuali, senza scorciatoie.

7. Ogni area del mondo ha ostacoli diversi

In Europa è la burocrazia a rallentare i progetti; in Medio Oriente la logistica e le dogane. In America Latina mancano fornitori strutturati; in Africa spesso la qualità della rete elettrica è instabile.

La variabile più comune? La scarsità di tecnici formati e materiali specializzati. Per affrontare un deployment hydro in un nuovo Paese serve una filiera internazionale già testata. L’esperienza locale da sola non basta.

8. Il futuro è nella gestione predittiva

Nei prossimi anni, l’evoluzione sarà nei sistemi di controllo intelligenti: AI per il monitoraggio dei flussi, sensoristica avanzata per rilevare squilibri idraulici in tempo reale, moduli smart per l’ottimizzazione automatica dei consumi.

Ma attenzione: nessuna innovazione risolve le carenze di base. Se il design è sbagliato o l’installazione è approssimativa, neanche la migliore tecnologia può salvare la produzione.

9. L’esperienza operativa è il vero vantaggio competitivo

In un settore così giovane e in costante evoluzione come il mining industriale, tra la teoria su carta e l’operatività sul campo si apre un divario che solo l’esperienza reale e recente può colmare.

L’hydro-mining non è una tecnologia plug-and-play. È un ecosistema che integra ingegneria, termodinamica, automazione industriale, logistica internazionale e gestione del rischio.

Il vero vantaggio competitivo oggi non è avere il progetto migliore, ma avere team che hanno già costruito, risolto imprevisti e ottimizzato impianti reali, in contesti diversi. E questo valore, oggi, è raro. In Alps Blockchain ci impegniamo a coltivarlo ogni giorno, il nostro reparto tecnico lo ha imparato – e dimostrato – costruendo impianti in contesti estremi, ottimizzando configurazioni, gestendo criticità e formando tecnici in loco. Non ci limitiamo a progettare: installiamo, testiamo, risolviamo, miglioriamo. Documentiamo e trasformiamo le lezioni in procedure operative, lavorando con sicurezza su più continenti assieme ai nostri partner e affrontando così ogni deployment con metodo e agilità.